炫科技 | 深入机床技术 将自动化进行到底的软件革命

在制造业迈向智能化、数字化的浪潮中,机床作为工业母机,其自动化水平直接影响着生产效率和产品质量。传统的机床自动化往往侧重于硬件升级,如机械臂、传送带和传感器。真正的自动化革命正悄然发生在软件层面。今天,我们将深入探讨那些驱动现代机床,将自动化推向极致的核心软件技术。

1. 数控系统的智能化内核

现代数控(CNC)系统早已超越了简单的G代码解释器。它们集成了人工智能算法,能够实现自适应控制。例如,通过实时监测主轴负载、振动和温度,系统可以动态调整进给率和切削速度,在保证加工精度的最大化刀具寿命和生产效率。这种基于数据的实时决策,是软件赋予机床的“感知”与“思考”能力。

2. 仿真与虚拟调试软件

在物理机床启动前,完整的加工过程已在虚拟世界中完美演绎。先进的CAM(计算机辅助制造)软件不仅能生成高效的刀具路径,更能与PLM(产品生命周期管理)系统集成,进行全面的工艺仿真。这包括碰撞检测、材料去除模拟和加工时间预估。虚拟调试技术则允许工程师在虚拟环境中测试和优化整个自动化单元(包括机床、机器人和外围设备)的协同逻辑,将现场调试时间与风险降至最低,实现“零实体”试产。

3. 数字孪生与预测性维护

数字孪生技术为物理机床创建了一个实时同步的虚拟镜像。通过物联网(IoT)软件平台,机床的运行数据被持续采集并映射到数字模型中。这使得操作者可以远程监控全球任何角落的设备状态。更重要的是,利用大数据分析和机器学习模型,软件能够预测关键部件(如主轴、导轨)的剩余寿命,在故障发生前精准触发维护工单,实现从“预防性”到“预测性”维护的跨越,极大减少非计划停机。

4. 制造执行系统(MES)的无缝集成

机床不再是信息孤岛。MES软件作为车间层的“大脑”,将机床与上层企业资源计划(ERP)系统连接起来。它实时下发生产订单、工艺文件和加工程序到每一台机床,并采集生产进度、质量数据和设备状态。这种集成实现了生产过程的透明化管理,使得“订单-排产-加工-交付”全流程可追溯、可优化,支撑小批量、多品种的柔性自动化生产。

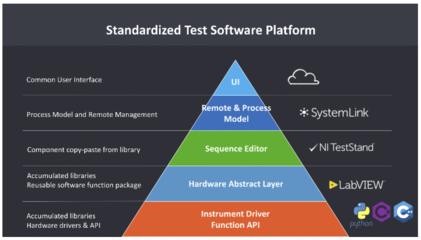

5. 云平台与协同制造

基于云的软件平台正成为新的趋势。它将分布在不同工厂的机床资源池化,通过云端进行统一的程序管理、工艺知识库共享和产能调度。专家可以通过AR(增强现实)远程协助软件,指导现场工人进行复杂装配或故障排查。这种协同模式打破了地域限制,让制造资源得以最优化配置。

###

机床的自动化,其终极形态并非仅是机械的自主运动,而是通过软件实现的全面智能:自感知、自决策、自优化、自协同。从数控内核到云平台,软件如同神经网络,将机床深度融入智能制造的有机整体。这场静默的软件革命,正从根本上重塑制造业的竞争力,真正将自动化进行到底。机床的核心价值,将愈发体现在其运行的代码与算法之中。

如若转载,请注明出处:http://www.jilinyungou.com/product/52.html

更新时间:2026-02-24 16:27:00